全国安全週間で安全点検を終えて、様々な事故要因に気づいた事業所も多いと思います。

事故防止を徹底する一つの手段として、安全運転マニュアル、安全作業マニュアルなどの制定が挙げられます。

事故防止ポイントを明確にし作業の標準化を図るなど、マニュアルは一定の効果をもちますが、過信すると落とし穴があります。

■マニュアルに書かれていないレベルの事故原因

先日、ある運送会社の安全大会を取材していて、こんな事故対策の報告を聞きました。

事故は、倉庫などで荷物を積込むときに、トラックドライバーが荷台に緩衝材を入れようとして、フォークリフトによく手を挟まれるというものです。

ドライバーが荷台の一番奥に緩衝材を立てかけて手で支え、フォークリフトが荷物を入れる直前に手を離せばいいのですが、リフトマンとドライバーの声かけが不足していると、手を離すのが遅れてリフトのバックレストに手を挟まれてしまうという事故です。

安全作業マニュアルでは、作業手順と「相互の声かけ」がきちんと決められていましたので、事故防止対策は「マニュアルの徹底」となりがちです。

しかし、マニュアルには書かれていないレベルの落とし穴があったことが判明しました。

■「相互の声かけ」は優先順位が問題

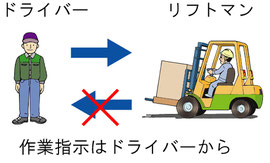

事故指導担当者が現場のドライバーとリフトマンに実態を聞いたところ、相互の声かけという決まりのなかで「作業指揮の声かけはリフトマンが行う」ということが暗黙の了解になっていました。

倉庫などの事情はリフトマンの方がよく知っているし、初めて訪れるドライバーも多いので、そうするのは当然のように思えます。

しかし、実際の作業現場はリフトの出す音など騒音が多く、リフトマンの作業指示は聞き取りにくこともあって、声かけをしてもドライバーがフォークリフトの動き出すタイミングに気づかないことが多かったのです。

そこで、その会社では現場の声を参考に、「暗黙の了解」を正して「リフトを動かすための作業指示はドライバーの方から出す」ことに決め、ドライバーとリフトマンに説明しました。

騒音などで声が聞き取りにくかったら、ドライバーの指示が聞こえるまでリフトは動かせません。そこでリフトマンは「大きな声で合図してよ」と言うようになりました。

ドライバーは自分で作業のタイミングを測れて挟まれる危険性が激減したので、この措置を歓迎し声を張り上げて合図を出すようになりました。

■机上でマニュアルを作らない

この事例の教訓は、実際に運転や作業をする人の声を詳細に聞いて実態を知らないと事故原因はつかめないということです。

さらに、現場の人たちに納得してもらわないと、新たな作業手順が守られることもないので、事故防止に至らないのです。

現場を知らない管理者が机上で作ったマニュアルには、絶対に穴があるという意識で、安全管理を見直してみましょう。

■マニュアル化では防げなかったバック事故

また、ある自動車ディーラーで、構内における接触事故が頻繁に起こっていたため、事故防止委員会で話し合った結果、詳細な構内運転マニュアルを作成しました。

商品車や預かり車を動かすときに指差し呼称で確認する方法や、車種や車の大きさによって出入庫する順番を決めたり、ドア開放前に前後左右を確認することなど、イラスト入りで詳しく作業手順・確認手順を決めたのです。

マニュアルを全員に配布してグループ教育を行った結果、構内事故は少し減少しました。しかし、いちばん多発していたバック事故だけは減少しませんでした。

バック事故の実態を詳しく調べてみると、「後方確認をしたつもりだったが、予想外の場所から他の車が近づいてきた」という例や「障害物に気づいていたが、狭い場所での操作が難しく当たってしまった」という事例が多く、マニュアルで防いだつもりでも事故が発生していたのです。

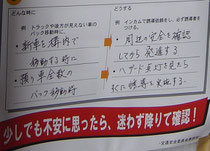

■バックは必ず2人体制で実施

そのディーラーでは、降りて後方確認をすること、ブレーキを外す前にバックモニターを再度見ること、バックミラーを見る順番を決めるなど、マニュアルで細かく指定しても、構内バック事故は防げないと判断し、結局、「バック時には必ず周りにいる社員が誘導する」ことだけに決めました。

構内で車をバックするときには必ずハザードランプを点灯させ、回りにいる社員で一番近くにいる人が点灯を見たら車のところに行ってバックの誘導に立ち、絶対に一人ではバックさせないようにしました。

「狭い店内で、そもそも一人でバックするのは無理なのでは?」という現場の声を尊重したことから、決まりを単純化することができました。

この対策で、初めてバック事故が防げるようになったのです。

事故は、マニュアル化や一般化できないところで、発生しやすいものです。

文書に頼っていると、事故が起これば起こるほどマニュアルが複雑化しがちです。

もう一度、事故現場でどんな問題が発生しているのか、自分の目で調べてみましょう。

シンク出版

シンク出版